BAUEINLEITUNG ZUM OFENBAU

STEINOFEN

Bitte erst Impressum lesen!!

WIE GÜNSTIG UND ÖKO IST DAS HEIZEN MIT HOLZ.

Nicht nur der Steinofen kostet Geld, das Heizen, zu mindest finanziell, ist auch zu beachten.

Ist Holz wirklich so günstig?.

Ob mit der Kohle, Brennholz, oder mit Holzbriketts zu heizen, soll das auf jeden Fall berechnet werden.

Der Preis, umgerechnet auf Heizleistung in kW im Überblick.( Stand Frühling 2012)

Preis € Menge Brennwert €/kW

Braunkohlebriketts: 3,49 10 kg 5,5 kW/kg 0,063

9,45 50 kg 5,5 kW/kg 0,034

11,45 50 kg 5,5 kW/kg 0,042

Brennholz:22% 189,00 500 kg 3,88 kW/kg 0,097

frisch 39,00 €/m3 1.295 kW/m3 0,030 muss aber 1 Jahr gelagert werden.

Holzbriketts 325,00 960 kg 4,00 kW/kg 0,085

70,00 500 kg 4,00 kW/kg 0,035

Buche,Eiche 239,00 960 kg 4,00 kW/kg 0,062

168,00 960 kg 4,00 kW/kg 0,044

Der Preisvergleich zeigt, dass als Brennstoff die Braunkohlebriketts noch am günstigsten sind.

Wer meint etwas für die Umwelt zu tun zu müssen, der irrt gewaltig.

Durch die Ökohysterie werden Holz und Holzbriketts auch aus Osteuropa eingeführt.

So sind die Preise auf dem hiesigen Markt sprunghaft gestiegen. Wenn ein Paket Verschnitt ca 1m3

im Jahr 2010 noch 300 CZK gekostet hat, kostet die selbe Menge (2011) schon 700 – 1000 CZK/m3.

Die Leute haben ihre Öfen zur Müllverbrennungsanlage umfunktioniert.

Nicht selten werden die PET-Flaschen mit Sägespänen , oder mit Papier aus Werbung und Zeitungen

gefüllt und dann mit altem Motoröl getränkt und anschließend verbrannt. Was alles aus

dem Schornstein kommt, kann sich jeder Vorstellen. So wird die Luft durch unsere Ökohysterie

den anderen mehr verschmutzt als Jedem lieb ist.

Der Grundofen wird heute praktisch in allen Fällen als zusätzliche Wärmequelle genutzt. Die Hauptlast hat

schon lange moderne Heizungsanlage übernommen. Will man eine behagliche Wärme, die ein mit Holz beheizter

Ofen spendet, kann man entweder einen Kaminofen kaufen, oder sich einen Steinofen zu bauen.

Man schreckt in der Regel vor dem Selbstbau. In der Wirklichkeit ist das aber nicht so schwer,

wie man auf den ersten Blick erscheint.

Beide nachstehenden Methoden gehen bei der Bestimmung der Steinöfen aus Erfahrungswerten aus, die sich durch

lange Tradition im Ofenbau bewehrt haben. Versuche den Ofenbau auf physikalische Rechenverfahren zu stellen

haben gezeigt, dass die Erfahrungswerte auch heute sehr gut praktikabel sind. Zum Ofenbau muss man

allerdings bestimmte Regeln beachten. Die nachstehenden Tabellenwerte beziehen sich auf Kachelöfen.

Da die Schamottesteine ähnliche Eigenschaften haben, kann man diese auch für den Bau von einem Steinofen

gut verwenden. Es handelt sich im prinzip um fysikalische Prozesse der Wärmeproduktion und Wärmeübertragung.

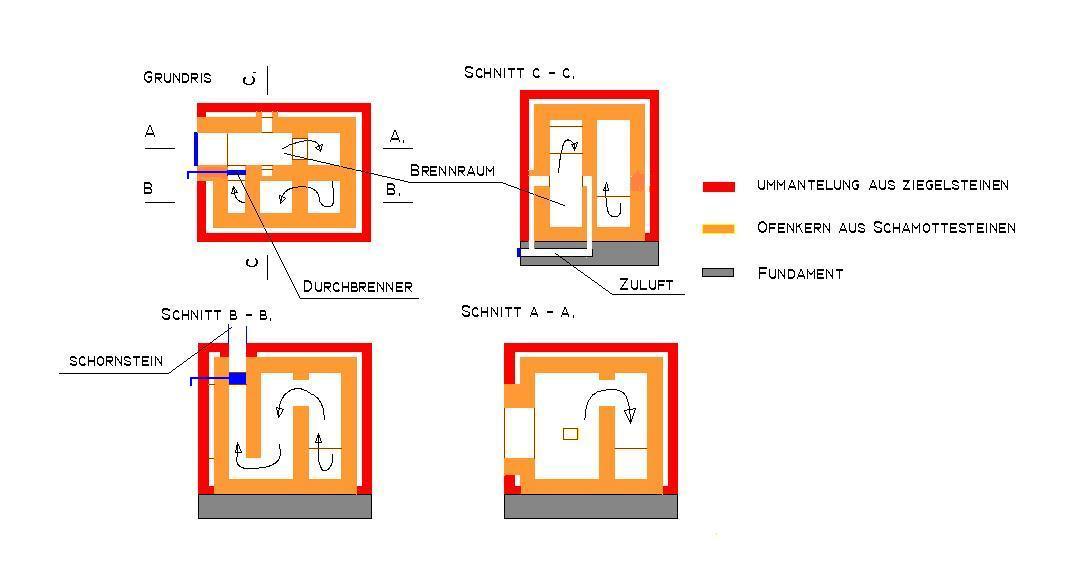

BESTANDTEILE DES STEINOFENS

Es gibt nach der Art des verwendeten Materials grundsätzlich zwei Arten. Kachelofen und Steinofen.

Beide Ofenarten werden gemauert. Bei dem Bau von Kachelofen werden die Außenwände aus vorgefertigten

keramischen Kacheln gebaut. Die andere Bauweise beruht auf der Verwendung von Ziegelsteinen. In der Regel

werden zum Bau Schamottesteine verwendet. Schamottesteine und Platten haben für den Ofenbau sehr gute

Eigenschaften, das Material ist hitzebeständig, leitet gut Wärme und die Ziegelsteine haben eine sehr

gute Wärmespeicherkapazität, sie können sehr gut die Wärme speichern. Hier wird der Bau von Steinöfen

behandelt. Bei dem Entwurf werden die Methoden und Erfahrungswerte verwendet, die kann man vor allem

bei dem Bau von Kachelöfen ihre Verwendung finden. Diese sind jedoch auch für den Bau und Entwurf

der Steinöfen sehr gut verwendbar.

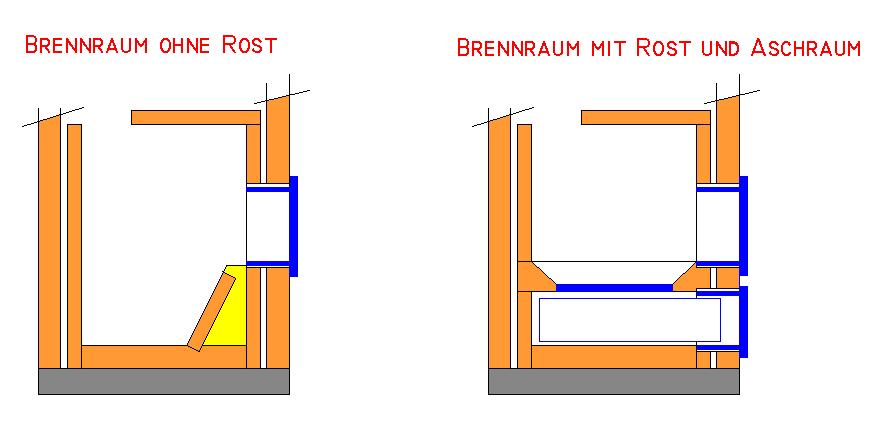

Die Steinöfen werden weiter in zwei Gruppen aufgeteilt. Steinöfen mit einem eingebauten Rost und Steinöfen

ohne Rost. Diese werden Grundöfen Genannt. Weitere Aufteilung folgt nach der Bauart. Im Prinzip werden

die Steinöfen entweder als einwandige oder zweiwandige Öfen gebaut. Die Zweiwandige Öfen bestehen

aus einem Heizkern, im Prinzip aus einer Brennkammer mit Zügen und einer Ummantelung aus keramischem

Mauerwerk. Zwischen diesen Wänden existiert eine Luftschicht. Die Vorderkante der Steinöfen wird in

der Regel mit Mörtel verputzt. Das kann ein Kalkputz, glatt gerieben, oder ein Lehmputz sein. Unabhängig

von der Bauart und Ausführung haben die Steinöfen folgende Bauteile.

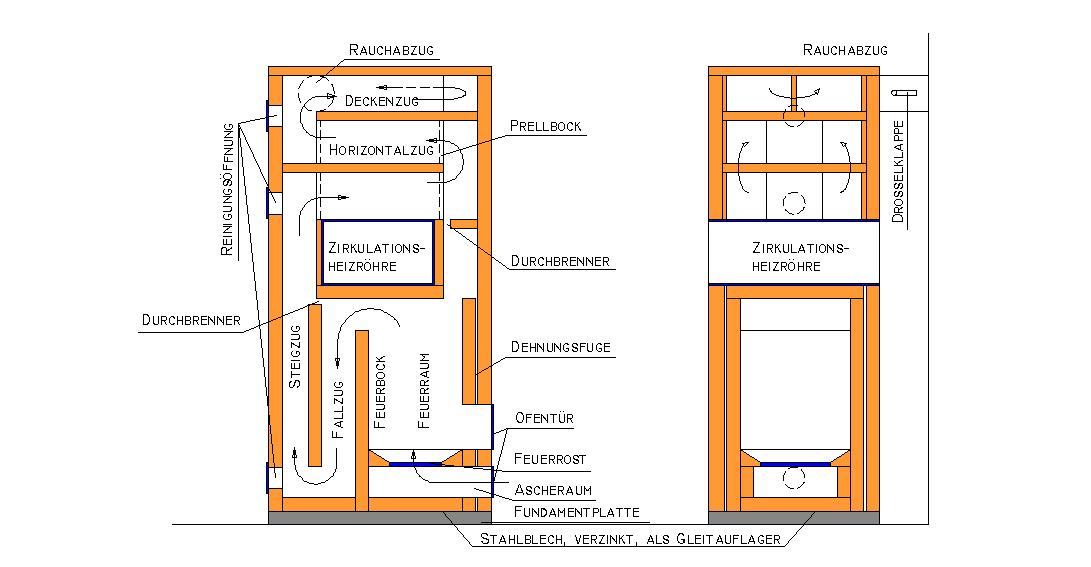

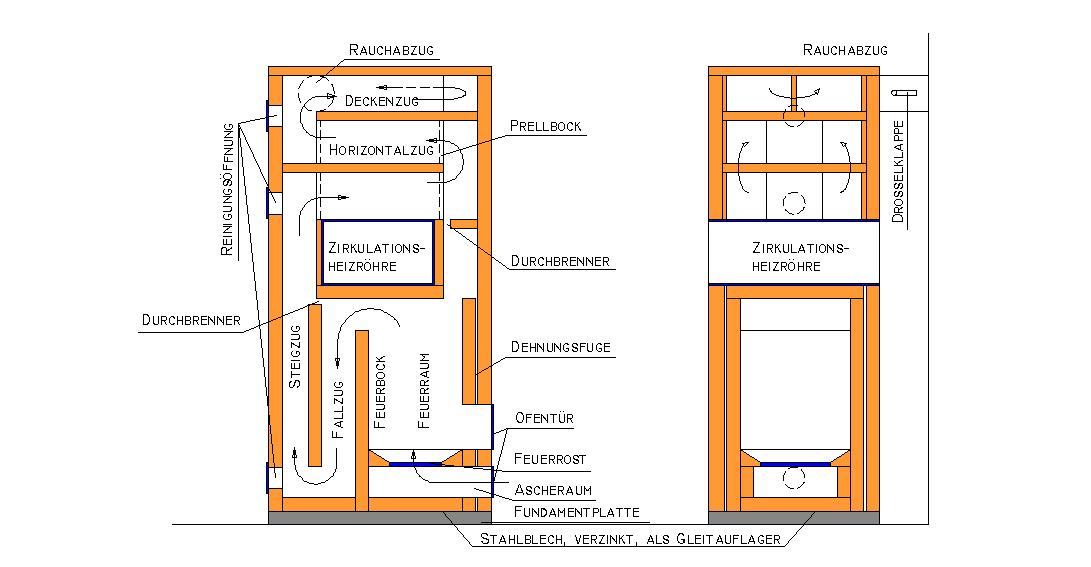

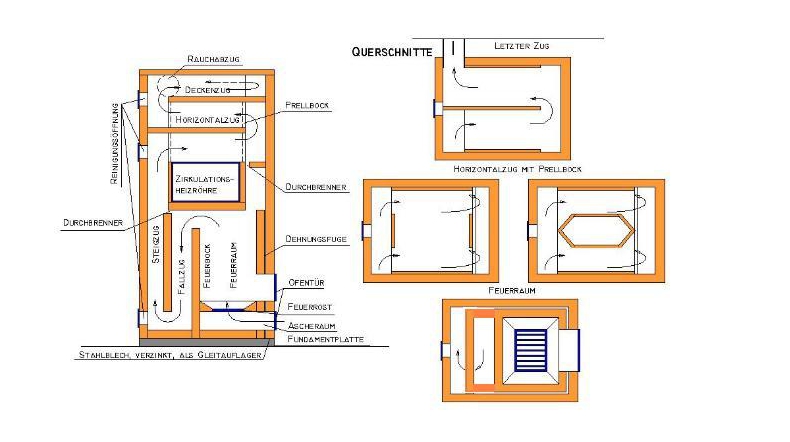

BRENNRAUM

Ein Raum, in dem durch das Verbrennen des Brennstoffes Wärme erzeugt wird.

Durch das Verbrennen entstehen hohe Temperaturen und heiße Gase, die ebenfalls ihre Wärme an die Ofenkonstruktion

übertragen. Die Brennkammer soll so konstruiert werden, dass alle brennbaren Gase, die im Verbrennungsprozess

entstehen in der Brennkammer vollständig verbrennen. Da im Brennraum hohe Temperaturen herrschen, soll

die Decke als Gewölbe konzipiert werden. Das Gewölbe kann entweder aus Schammottesteinen gemauert werden,

oder man kann auch feuerfesten Beton verwenden. Man kann auch Schamotteplatten verwenden.

Gelb ist die Verfüllung aus Lehm dargestellt. Auf dem Schema ist die Ausbildung der Dehnfugen gut erkennbar.

DIE ZÜGE

Sturzzug, Fallzug: der erste Zug nach der Brennkammer. Die Teilung zwischen dem Sturzzug und Brennkammer wird

als Feuerbock bezeichnet.

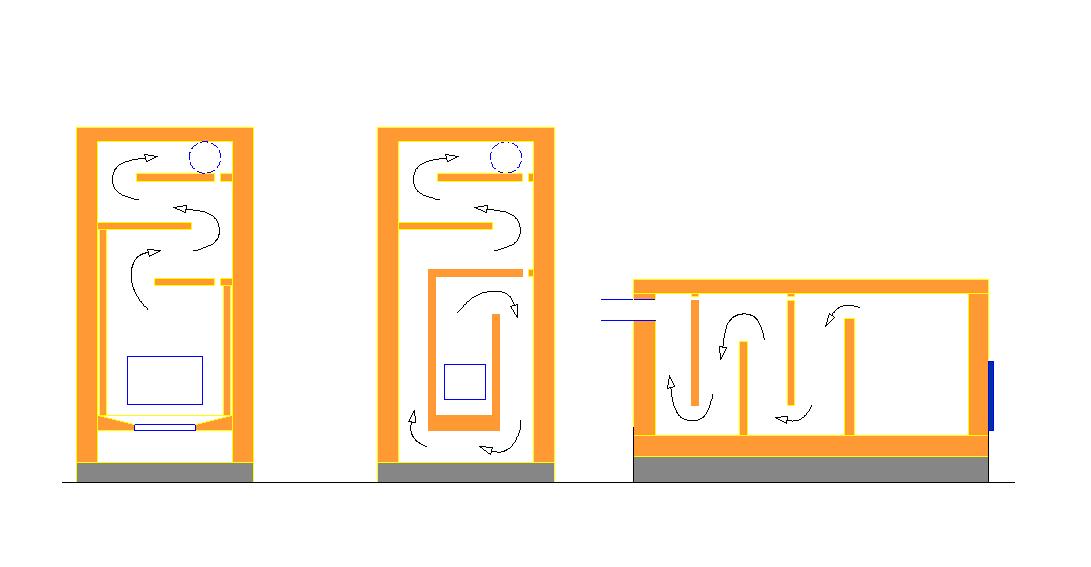

Man unterscheidet zwischen den Steig-/ Fallzügen, waagrechten Zügen und Deckenzügen. Bei der Festlegung

der Querschnitte kann man nach den Erfahrungswerten, die von der Mantelfläche in cm2 abgeleitet sind.

Die Heizgase werden durch den Ofen so geführt, dass sie ihre Wärme an die Konstruktion des Ofens am

wirksamsten übergeben. Durch die Führung der Züge wird der ganze Korpus des Ofens regelmäßig erwärmt.

Nur so kann die ganze Konstruktion effektiv die erzeugte Wärme wirksam abgeben. Nach der Faustregel singt

die Temperatur der Rauchgase um 50°C / lfm. Die Länge der Züge soll ungefähr, nach den Erfahrungswerten

die Schonsteinhöhe nicht überschreiten.

Da sich die Züge "winden "in dem ganzen Steinofen, kann es zu der Explosion der Rauchgase kommen. Ferner

ist erforderlich, dass sich die ganze Länge der Züge möglichst schnell durchwärmt. Aus diesem Grund werden

in dem Ofen an geeigneten Stellen kleine Aussparungen eingebaut, die den Weg der Rauchgase wirksam verkürzen.

Es ist auf jeden Fall blinde Züge ("Sackgassen") zu vermeiden.

Gelingt es nicht die Rauchgase kontinuierlich in einer Strecke zum Schornstein zu führen, sind die blinden

Züge vollständig zu verfüllen. Die Züge werden vorzugsweise um den Mantel des Ofens geführt. Ist die Breite,

bzw. die Tiefe des Ofens zu groß, werden in den horizontalen Zügen Prellböcke eingebaut. Entsteht

ein Prellbock mit einem Hohlraum, ist es vom Vorteil diesen mit Lehm, Schamottesteinen, oder Perlite

aufzufüllen. Schwere Prellböcke erhöhen die Wärmespeicherkapazität des Ofens. Will man die Prellböcke

direkt über der Heizröhre einbauen, ist es auf die Statik, somit auf die Tragfähigkeit der Auflage

zu achten.

Ein Schamottestein wiegt an die 3,8 Kg/Stck. So etwas kann man ohne zusätzliche Verstärkung nicht auf

einen 2 mm dickes Blech stellen. Die Züge müssen wie auch jeder Schornstein gereinigt werden.

Aus diesem Grund ist es wichtig an geeigneten Stellen genug Reinigungsöffnungen einzubauen. Es ist darauf

zu achten, dass die Öffnungen rauchdicht verschlossen werden.

Da die Wärme optimal an die Außenwände des Ofens abgegeben werden muss, müssen die Züge einen bestimmten

Querschnitt haben. Dieser Querschnitt und Gesamtlänge der Züge hält von der Zugkraft des Schornsteines

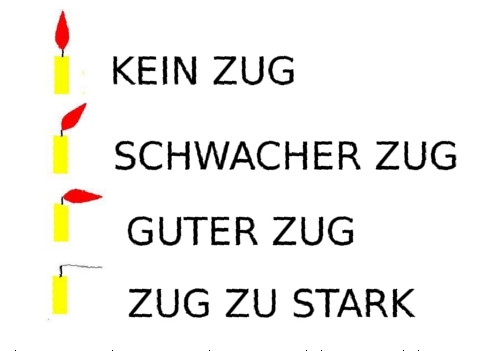

ab. Wie der Zug im Schornstein gut ist, kann man mit der brennenden Kerze feststellen.

LÄNGE DER OFENZÜGE:

Ist die Gesamtlänge der Ofenzüge zu kurz, kühlen die Abgase zu wenig ab und es entsteht ein Wärmeverlust.

Sind die Züge zu lang, kühlen sich die Abgase zu sehr. Es kann dazu kommen, dass die Abgase im Schornstein

kondensieren und der Schornstein kann versotten. Ist der Zug des Schornsteines zu schwach, müssen kurze

Züge eingeplant werden. Bei einem guten Schornsteinzug sollte die Gesamtlänge der Ofenzüge so lang sein,

wie die Diagonale des Zimmers. Andere Fachliteratur legt die gesamte Länge der Züge der Schornsteinhöhe

gleich. Die Oberfläche der Züge soll möglichst glatt sein. Sind die Wände zu rau, erhöht sich die Reibung

und somit auch die Geschwindigkeit der Rauchgase. Es kann zu der Ablagerung vom Ruß und Feinpartikeln

kommen,was eine Verengung de Züge und Verminderung der Heizleistung mit sich führen kann.

Die Folge ist dann eine häufige Reinigung der Züge.

EXPLOSIONSKLAPPE, DURCHBRENNER:

Beim Verbrennen entstehen Gase, die sich in den Zügen entzünden könnten. So kommt es zur Explosion, die

die Konstruktion des Ofens entweder schwer beschädigen, oder diese auch zerstören kann. Aus diesem Grund

soll die Brennkammer, der erste Fallzug, und der erste Meter der Züge aus Schamottesteniene 6, besser

12 cm dick gemauert werden. Um dem vorzubeugen, werden an geeigneten Stellen der Züge kleine

Öffnungen, Durchbrenner gelassen.

DIE RAUCHKLAPPE:

Baut man in den Steinofen lange Züge ein, so wird an geeigneter Stelle eine Klappe eingebaut, die den Weg

der Rauchgase entscheidend verkürzt. So erreicht man eine schnelle Durchwärmung des Schornsteines

und gleichzeitig auch der Zügen. Beim Anzünden des Brennholzes wird die Rauchklappe mit der Zuluftklappe

geöffnet. Fängt das Brennholz richtig zu brennen, schließt man die Rauchklappe. Nach dem Abbrennen wird

auch die Zuluftklappe geschlossen. So vermeidet man einen unnötigen Wärmeverlust.

DIE OFENTÜR

Wird aus Gusseisen, manchmal mit Schamotte ausgekleidet eingebaut. In der Regel können auch Ofentüren

aus Stahlblech verwendet werden. Es ist wichtig, dass bei solcher Ausführung keine all zu hohen

Temperaturen im Brennraum entstehen. Durch die Erhitzung kann sich solche Ofentür leicht verziehen.

Die Ofentür verliert ihre Dichtigkeit und es kommt zu einer schnellen Abkühlung des Steinofens.

Es ist ratsam, dass auch die Aschetür und Aschefall eingebaut wird. So kann man die Asche besser

beseitigen. Bei dem Einbau von Ofentüren ist auf die Ausdehnung des Materials zu achten. Aus diesem

Grund ist es erforderlich die Öffnung für die Stahl-, oder Gusseisentüren größer auszumauern und

später abzudichten. Wird die Ausdehnung der Ofentür missachtet, kann es zu der Rissbildung im Ofenmantel

führen. Die Abdichtung kann man mit Hilfe von feuerbeständigen Abdichtungsschnüren und Lehm durchführen.

REINIGUNGSÖFFNUNGEN.

In den Zügen setzt sich mit der Zeit Asche aus verbrannten Sägespänen, Ruß und feiner Asche aus dem

Brennraum ab. Die Züge sollen so lang sein und so einen Querschnitt haben, dass sich in den Zügen

möglichst keine Feinpartikel ansammeln. Da sich das nicht vermeiden lässt, werden an geeigneten Stellen

Reinigungsöffnungen eingebaut. Hier kann man vorgefertigte Formstücke beim Kaminbauer kaufen und einbauen.

DER SOCKEL:

Sockel bildet für den Steinofen ein Fundament. Dieser kann man aus Stahlbeton mit Bewehrung vor Ort gießen,

oder Ziegelsteine verwenden. Das Fundament überträgt die gesamte Last, mehrere Tonnen auf den Untergrund.

Wird das Fundament an den Estrich gelegt, sollen an den Rändern mit einer Diamantscheibe Einkerbungen

eingeschnitten werden. So entstehen Sollbruchstellen, die spinnenartige Risse im Estrich vermeiden.

In dem Sockel werden auch die Zuluftkanäle eingebaut.

DIE ZULUFT:

Größere Öfen, vor allem die Öfen mit der Ummantelung verbrauchen beim einmaligen Heizvorgang sehr viel Luft.

Aus diesem Grund ist es notwendig, eine ausreichend große Zuluft zu schaffen. Oft ist es notwendig,

die Zuluftleitung aus dem Außenbereich des Gebäudes zuzuführen. Die Zuluftleitung muss eine abschließbare

Klappe haben, um die all zu schnelle Abkühlung des Ofens zu gewährleisten.

Die Zuluftkanäle (Oberbrand) münden im Brennraum. Bei den Grundöfen wird somit gewährleistet, dass

die Gase schon im Brennraum vollständig verbrennen. So wird auch vermieden, dass die Gase in den Zügen

explodieren können. Die Zuluft kann auch durch den Einbau der Aschetüren geführt werden.

DER SCHORNSTEIN:

Es ist dringendst erforderlich die Eigenschaften des Schornsteines festzustellen, und dann mit dem Entwurf

und bau des Steinofens zu beginnen. Entsprechende Auskunft gibt der zuständiger Schornsteinfeger.

Wird der Ofen nicht an den Schonstein angepasst, kommt es zu der Verminderung der Leistung des Steinofens.

Ein Bau des Steinofens ist nicht billig und auch ein Umbau führt häufig nicht zu der erwünschten Verbesserung.

Der Schornsteinfeger nennt auch mögliche Vorschläge zur Verbesserung der Schornsteinparameter, um die

Wirksamkeit des Schornsteines zu verbessern. Manchmal ist es notwendig, einen speziellen Schornstein neu

zu bauen.

Eine Einfache Prüfung kann man mit der brennenden Kerze unternehmen. Eine Begutachtung des Schornsteines

von dem Schornsteinfeger ist jedoch dringendst erforderlich.

Gelb ist die Verfüllung aus Lehm dargestellt. Auf dem Schema ist die Ausbildung der Dehnfugen gut erkennbar.

DIE ZÜGE

Sturzzug, Fallzug: der erste Zug nach der Brennkammer. Die Teilung zwischen dem Sturzzug und Brennkammer wird

als Feuerbock bezeichnet.

Man unterscheidet zwischen den Steig-/ Fallzügen, waagrechten Zügen und Deckenzügen. Bei der Festlegung

der Querschnitte kann man nach den Erfahrungswerten, die von der Mantelfläche in cm2 abgeleitet sind.

Die Heizgase werden durch den Ofen so geführt, dass sie ihre Wärme an die Konstruktion des Ofens am

wirksamsten übergeben. Durch die Führung der Züge wird der ganze Korpus des Ofens regelmäßig erwärmt.

Nur so kann die ganze Konstruktion effektiv die erzeugte Wärme wirksam abgeben. Nach der Faustregel singt

die Temperatur der Rauchgase um 50°C / lfm. Die Länge der Züge soll ungefähr, nach den Erfahrungswerten

die Schonsteinhöhe nicht überschreiten.

Da sich die Züge "winden "in dem ganzen Steinofen, kann es zu der Explosion der Rauchgase kommen. Ferner

ist erforderlich, dass sich die ganze Länge der Züge möglichst schnell durchwärmt. Aus diesem Grund werden

in dem Ofen an geeigneten Stellen kleine Aussparungen eingebaut, die den Weg der Rauchgase wirksam verkürzen.

Es ist auf jeden Fall blinde Züge ("Sackgassen") zu vermeiden.

Gelingt es nicht die Rauchgase kontinuierlich in einer Strecke zum Schornstein zu führen, sind die blinden

Züge vollständig zu verfüllen. Die Züge werden vorzugsweise um den Mantel des Ofens geführt. Ist die Breite,

bzw. die Tiefe des Ofens zu groß, werden in den horizontalen Zügen Prellböcke eingebaut. Entsteht

ein Prellbock mit einem Hohlraum, ist es vom Vorteil diesen mit Lehm, Schamottesteinen, oder Perlite

aufzufüllen. Schwere Prellböcke erhöhen die Wärmespeicherkapazität des Ofens. Will man die Prellböcke

direkt über der Heizröhre einbauen, ist es auf die Statik, somit auf die Tragfähigkeit der Auflage

zu achten.

Ein Schamottestein wiegt an die 3,8 Kg/Stck. So etwas kann man ohne zusätzliche Verstärkung nicht auf

einen 2 mm dickes Blech stellen. Die Züge müssen wie auch jeder Schornstein gereinigt werden.

Aus diesem Grund ist es wichtig an geeigneten Stellen genug Reinigungsöffnungen einzubauen. Es ist darauf

zu achten, dass die Öffnungen rauchdicht verschlossen werden.

Da die Wärme optimal an die Außenwände des Ofens abgegeben werden muss, müssen die Züge einen bestimmten

Querschnitt haben. Dieser Querschnitt und Gesamtlänge der Züge hält von der Zugkraft des Schornsteines

ab. Wie der Zug im Schornstein gut ist, kann man mit der brennenden Kerze feststellen.

LÄNGE DER OFENZÜGE:

Ist die Gesamtlänge der Ofenzüge zu kurz, kühlen die Abgase zu wenig ab und es entsteht ein Wärmeverlust.

Sind die Züge zu lang, kühlen sich die Abgase zu sehr. Es kann dazu kommen, dass die Abgase im Schornstein

kondensieren und der Schornstein kann versotten. Ist der Zug des Schornsteines zu schwach, müssen kurze

Züge eingeplant werden. Bei einem guten Schornsteinzug sollte die Gesamtlänge der Ofenzüge so lang sein,

wie die Diagonale des Zimmers. Andere Fachliteratur legt die gesamte Länge der Züge der Schornsteinhöhe

gleich. Die Oberfläche der Züge soll möglichst glatt sein. Sind die Wände zu rau, erhöht sich die Reibung

und somit auch die Geschwindigkeit der Rauchgase. Es kann zu der Ablagerung vom Ruß und Feinpartikeln

kommen,was eine Verengung de Züge und Verminderung der Heizleistung mit sich führen kann.

Die Folge ist dann eine häufige Reinigung der Züge.

EXPLOSIONSKLAPPE, DURCHBRENNER:

Beim Verbrennen entstehen Gase, die sich in den Zügen entzünden könnten. So kommt es zur Explosion, die

die Konstruktion des Ofens entweder schwer beschädigen, oder diese auch zerstören kann. Aus diesem Grund

soll die Brennkammer, der erste Fallzug, und der erste Meter der Züge aus Schamottesteniene 6, besser

12 cm dick gemauert werden. Um dem vorzubeugen, werden an geeigneten Stellen der Züge kleine

Öffnungen, Durchbrenner gelassen.

DIE RAUCHKLAPPE:

Baut man in den Steinofen lange Züge ein, so wird an geeigneter Stelle eine Klappe eingebaut, die den Weg

der Rauchgase entscheidend verkürzt. So erreicht man eine schnelle Durchwärmung des Schornsteines

und gleichzeitig auch der Zügen. Beim Anzünden des Brennholzes wird die Rauchklappe mit der Zuluftklappe

geöffnet. Fängt das Brennholz richtig zu brennen, schließt man die Rauchklappe. Nach dem Abbrennen wird

auch die Zuluftklappe geschlossen. So vermeidet man einen unnötigen Wärmeverlust.

DIE OFENTÜR

Wird aus Gusseisen, manchmal mit Schamotte ausgekleidet eingebaut. In der Regel können auch Ofentüren

aus Stahlblech verwendet werden. Es ist wichtig, dass bei solcher Ausführung keine all zu hohen

Temperaturen im Brennraum entstehen. Durch die Erhitzung kann sich solche Ofentür leicht verziehen.

Die Ofentür verliert ihre Dichtigkeit und es kommt zu einer schnellen Abkühlung des Steinofens.

Es ist ratsam, dass auch die Aschetür und Aschefall eingebaut wird. So kann man die Asche besser

beseitigen. Bei dem Einbau von Ofentüren ist auf die Ausdehnung des Materials zu achten. Aus diesem

Grund ist es erforderlich die Öffnung für die Stahl-, oder Gusseisentüren größer auszumauern und

später abzudichten. Wird die Ausdehnung der Ofentür missachtet, kann es zu der Rissbildung im Ofenmantel

führen. Die Abdichtung kann man mit Hilfe von feuerbeständigen Abdichtungsschnüren und Lehm durchführen.

REINIGUNGSÖFFNUNGEN.

In den Zügen setzt sich mit der Zeit Asche aus verbrannten Sägespänen, Ruß und feiner Asche aus dem

Brennraum ab. Die Züge sollen so lang sein und so einen Querschnitt haben, dass sich in den Zügen

möglichst keine Feinpartikel ansammeln. Da sich das nicht vermeiden lässt, werden an geeigneten Stellen

Reinigungsöffnungen eingebaut. Hier kann man vorgefertigte Formstücke beim Kaminbauer kaufen und einbauen.

DER SOCKEL:

Sockel bildet für den Steinofen ein Fundament. Dieser kann man aus Stahlbeton mit Bewehrung vor Ort gießen,

oder Ziegelsteine verwenden. Das Fundament überträgt die gesamte Last, mehrere Tonnen auf den Untergrund.

Wird das Fundament an den Estrich gelegt, sollen an den Rändern mit einer Diamantscheibe Einkerbungen

eingeschnitten werden. So entstehen Sollbruchstellen, die spinnenartige Risse im Estrich vermeiden.

In dem Sockel werden auch die Zuluftkanäle eingebaut.

DIE ZULUFT:

Größere Öfen, vor allem die Öfen mit der Ummantelung verbrauchen beim einmaligen Heizvorgang sehr viel Luft.

Aus diesem Grund ist es notwendig, eine ausreichend große Zuluft zu schaffen. Oft ist es notwendig,

die Zuluftleitung aus dem Außenbereich des Gebäudes zuzuführen. Die Zuluftleitung muss eine abschließbare

Klappe haben, um die all zu schnelle Abkühlung des Ofens zu gewährleisten.

Die Zuluftkanäle (Oberbrand) münden im Brennraum. Bei den Grundöfen wird somit gewährleistet, dass

die Gase schon im Brennraum vollständig verbrennen. So wird auch vermieden, dass die Gase in den Zügen

explodieren können. Die Zuluft kann auch durch den Einbau der Aschetüren geführt werden.

DER SCHORNSTEIN:

Es ist dringendst erforderlich die Eigenschaften des Schornsteines festzustellen, und dann mit dem Entwurf

und bau des Steinofens zu beginnen. Entsprechende Auskunft gibt der zuständiger Schornsteinfeger.

Wird der Ofen nicht an den Schonstein angepasst, kommt es zu der Verminderung der Leistung des Steinofens.

Ein Bau des Steinofens ist nicht billig und auch ein Umbau führt häufig nicht zu der erwünschten Verbesserung.

Der Schornsteinfeger nennt auch mögliche Vorschläge zur Verbesserung der Schornsteinparameter, um die

Wirksamkeit des Schornsteines zu verbessern. Manchmal ist es notwendig, einen speziellen Schornstein neu

zu bauen.

Eine Einfache Prüfung kann man mit der brennenden Kerze unternehmen. Eine Begutachtung des Schornsteines

von dem Schornsteinfeger ist jedoch dringendst erforderlich.

ENTWURF UND PLANUNG:

Für eine leichte Bestimmung von Konstruktionsteilen des Steinofens habe ich eine

Berechnung mit Hilfe von einer Exceltabelle vorbereitet.Die Tabelle zeigt,

mit welcher Innentemperatur und Heizfläche des Steinofens kann man die erwünschte

Leistung (Wärmebedarf) erreichen.

Verwendung:

Die Tabelle nach Barlach bezieht sich auf Konstruktion eines Kachelofens.

Der Unterschied zum Kachelofen besteht in der Konstruktion selbst. Da die Kacheln

im Kachelofen verklammert sind, ist das beim Steinofen nicht möglich.

Problem ist die Dehnung der Konstruktion beim Heizen, weil die Klammern die Rissbildung

verhindern. Um das Problem beim Steinofen zu vermeiden, muss behutsam geheizt werden.

Das heißt, der Steinofen darf nicht überhitzt werden. Es muss so große Menge Brennstoff

nachgelegt werden, dass die Außentemperatur der Ofenwand nicht 80 °C übersteigt.

Erst werden in die Eingabetabelle die gewünschten Parameter eingegeben, vor allem

Wärmebedarf, Interwal des Nachlegens in Stunden und die Zimmertemperatur.

In die Zeile 71/B wird der Brennwert des Brennholzes eingegeben.

Es ist jedoch auf die Außentemperatur des Steinofens zu achten. Diese darf nicht 80° C

übersteigen. Erstens droht eine Verbrennung, zweitens es kann zu einer Rissbildung

der Außenhaut kommen. Unter dem Begriff Durchschnitttemperatur des Steinofens wird nicht

die Temperatur in der Glut direkt gemeint, sondern die Temperatur

der Heizgase in dem Steinofen.

Problem ist die Austrittstemperatur an der Anschlussstelle vom Steinofen zum Schornstein.

Es gibt in der Fachliteratur jede Menge von komplizierten Berechnungen.

Ein einfacher Weg ist die Befragung des Schornsteinfegers. Die Fachleute kennen

die Konstruktion des Schornsteines und können eine qualifizierte Auskunft geben, wie hoch

die Austritttemperatur sein soll. Um diese zu erreichen, muss man in der Eingabeleiste

experimentieren.

In die Zeile 9/B werden die Zuglänge eingegeben, bis die erwünschte Austritttemperatur

erreicht wird. Das Ergebnis erscheint in der Zeile 20/B. Die Berechnung der Heizzuglänge

und Austritttemperatur wurde von der Berechnung der Kachelöfen (5) übernommen.

Um die Maße des Steinofens zu erhalten, werden die Ergebnisse in die Tabelle 1 übertragen.

Die Maße in der Tabelle 1 betreffen auch die Konstruktion des Kachelofens.

Wird die Gesamttemperatur der Ofenwand wie ermittelt eingehalten und die Wand im Brennraum

durch eine Dehnungsfuge von der Ofenwand getrennt, wird die Rissbildung auf ein Minimum reduziert.

Die Rissbildung kann beim Steinofen nicht vermieden werden, da aber die Außenwand verputzt ist,

ist eine Verfugung mit einer Spachtelmasse für Gipskaronwände wie UNIFLOT leicht zu reparieren.

Da der Inhalt der Tabelle nach Barlach für einen universellen Kachelofen bestimmt ist, wurde

die Brennstoffmenge sowohl für das Holz als auch für Briketts berechnet.

Für die Umrechnung wurde als Basis das Brennholz (5) gewählt.

BERECHNUNG DES STEINOFENS

Es ist sehr wichtig vor dem Bau, wenn nicht einen Bauplan, dann mindestens eine detaillierte Zeichnung

zu zeichnen. Das Innenleben des Steinofens ist kompliziert und so kann es ohne eine gründliche

Vorbereitung zu erheblichen Problemen und Fehlern kommen.

Es ist zu berücksichtigen, dass bei großen Räumen schnell ein riesiges "Ungetüm" entstehen kann.

Aus praktischen Gründen ist es ratsam, den Steinofen als eine Zusatzheizung zu betrachten.

Es ist schwer vorstellbar, wenn man als Berufstätiger erst 4 bis 6 Stunden heizen muss, um das

Wohnzimmer auf 20 º C zu bringen. Die Steinöfen haben eine sehr große Wärmespeicherkapazität.

So kann man auf jeden Fall mit einem Steinofen die Heizkosten erheblich reduzieren. Da die Steinöfen

ein sehr hohes Gewicht haben, ist es dringend ratsam den Steinofen nicht auf der Decke zu bauen.

Entscheidet man sich trotzdem einen Ofen zu bauen, ist es notwendig, die Tragfähigkeit der Decke von

dem Statiker überprüfen zu lassen. Schließlich man will nicht mit dem Ofen durch die Decke im Keller

landen.

Bei der Planung muss man aus der Raumgröße ausgehen.

Wichtig ist dabei der Wärmebedarf. Der Steinofen soll so leistungsfähig sein, um den ganzen Raum beheizen

zu können. Den entsprechenden Wärmebedarf kann man sich von einem erfahrenen Heizungsbauer abschätzen

lassen. Nachdem ist die erforderliche Heizleistung bekannt, ist es wichtig, die Ausführung des Steinofens

zu bestimmen. Bei der Planung des Ofens kann man bei der Bestimmung der Konstruktionsteile aus zwei

Bezugspunkten ausgehen. Ältere Literatur (Barlach) bezieht Bestimmung der Ofenteile, wie Fläche

des Brennraumes, Querschnitte der Züge und andere Teile aus der Mantelfläche des Steinofens.

Man nimmt an, dass 1 m2 Heizfläche eine Wärmeleistung bei einem Normalbetrieb 600 W/m2 leistet.

Andere Methode geht aus dem Energiebedarf heraus und bezieht sich an die Wärmeleistung, die aus einer

bestimmten Holzmenge beim Verbrennen freigesetzt wird.

Um beide Methoden zu veranschaulichen:

Nach Barlach: Wärmebedarf 6 kW/h : 6.000 /600 = 10 m2.

Nach der Holzmenge:

Wärmebedarf 6 kW/h, Nachlegen alle 12 St.:

E= 6 kW*12 St=72 kWh

Freigesetzte Wärmeenergie durch Verbrennung von 1 kg Holz ist 4,0 kWh

Wirksamkeit des Ofens 80%

Gesamte Holzmenge: 72 kWh/(4 kWh/kg *0,8)= 22,5 Kg Brennholz.

Nach dieser Methode muss der Ofen so groß und schwer sein, dass man auf einmal diese menge Brennholz

verfeuern kann, Das Gewicht des Ofens muss so groß sein, dass die Menge der Schamottesteine diese

Menge Energie aufnehmen, speichern und während der vorgeschriebenen Zeit von 12 Stunden ausstrahlen

kann. Dem entsprechend werden die Öfen auch gebaut.

OFENBERECHNUNG NACH BARLACH:

Da hier der Bau des Kachelofens nicht behandelt wird, müssen wir aus den Maßen der Schamottesteine

und Schamotteplatten ausgehen. Da die Schamottesteine(1) eine Abmessung von /L/B/H 250 / 124/64 mm

haben, ist es ratsam, mit der Planung aus der Größe der Schamottesteine und Schamotteplatten auszugehen.

Schamottesteine sind hitzebeständig, haben eine sehr gute Speicherkapazität und geben die Wärme wieder

schnell ab. Für die Planung und Bau des Steinofens kann die Art der Ausführung von den Kachelöfen

übernommen werden.

Man unterscheidet drei Arten: leichte, mittlere und schwere Ausführung, wobei für die Einordnung ist

nicht nur die Wanddicke, sondern auch die Heizfläche zu berücksichtigen.

Ausführungsarten nach Barlach(1):

ENTWURF UND PLANUNG:

Für eine leichte Bestimmung von Konstruktionsteilen des Steinofens habe ich eine

Berechnung mit Hilfe von einer Exceltabelle vorbereitet.Die Tabelle zeigt,

mit welcher Innentemperatur und Heizfläche des Steinofens kann man die erwünschte

Leistung (Wärmebedarf) erreichen.

Verwendung:

Die Tabelle nach Barlach bezieht sich auf Konstruktion eines Kachelofens.

Der Unterschied zum Kachelofen besteht in der Konstruktion selbst. Da die Kacheln

im Kachelofen verklammert sind, ist das beim Steinofen nicht möglich.

Problem ist die Dehnung der Konstruktion beim Heizen, weil die Klammern die Rissbildung

verhindern. Um das Problem beim Steinofen zu vermeiden, muss behutsam geheizt werden.

Das heißt, der Steinofen darf nicht überhitzt werden. Es muss so große Menge Brennstoff

nachgelegt werden, dass die Außentemperatur der Ofenwand nicht 80 °C übersteigt.

Erst werden in die Eingabetabelle die gewünschten Parameter eingegeben, vor allem

Wärmebedarf, Interwal des Nachlegens in Stunden und die Zimmertemperatur.

In die Zeile 71/B wird der Brennwert des Brennholzes eingegeben.

Es ist jedoch auf die Außentemperatur des Steinofens zu achten. Diese darf nicht 80° C

übersteigen. Erstens droht eine Verbrennung, zweitens es kann zu einer Rissbildung

der Außenhaut kommen. Unter dem Begriff Durchschnitttemperatur des Steinofens wird nicht

die Temperatur in der Glut direkt gemeint, sondern die Temperatur

der Heizgase in dem Steinofen.

Problem ist die Austrittstemperatur an der Anschlussstelle vom Steinofen zum Schornstein.

Es gibt in der Fachliteratur jede Menge von komplizierten Berechnungen.

Ein einfacher Weg ist die Befragung des Schornsteinfegers. Die Fachleute kennen

die Konstruktion des Schornsteines und können eine qualifizierte Auskunft geben, wie hoch

die Austritttemperatur sein soll. Um diese zu erreichen, muss man in der Eingabeleiste

experimentieren.

In die Zeile 9/B werden die Zuglänge eingegeben, bis die erwünschte Austritttemperatur

erreicht wird. Das Ergebnis erscheint in der Zeile 20/B. Die Berechnung der Heizzuglänge

und Austritttemperatur wurde von der Berechnung der Kachelöfen (5) übernommen.

Um die Maße des Steinofens zu erhalten, werden die Ergebnisse in die Tabelle 1 übertragen.

Die Maße in der Tabelle 1 betreffen auch die Konstruktion des Kachelofens.

Wird die Gesamttemperatur der Ofenwand wie ermittelt eingehalten und die Wand im Brennraum

durch eine Dehnungsfuge von der Ofenwand getrennt, wird die Rissbildung auf ein Minimum reduziert.

Die Rissbildung kann beim Steinofen nicht vermieden werden, da aber die Außenwand verputzt ist,

ist eine Verfugung mit einer Spachtelmasse für Gipskaronwände wie UNIFLOT leicht zu reparieren.

Da der Inhalt der Tabelle nach Barlach für einen universellen Kachelofen bestimmt ist, wurde

die Brennstoffmenge sowohl für das Holz als auch für Briketts berechnet.

Für die Umrechnung wurde als Basis das Brennholz (5) gewählt.

BERECHNUNG DES STEINOFENS

Es ist sehr wichtig vor dem Bau, wenn nicht einen Bauplan, dann mindestens eine detaillierte Zeichnung

zu zeichnen. Das Innenleben des Steinofens ist kompliziert und so kann es ohne eine gründliche

Vorbereitung zu erheblichen Problemen und Fehlern kommen.

Es ist zu berücksichtigen, dass bei großen Räumen schnell ein riesiges "Ungetüm" entstehen kann.

Aus praktischen Gründen ist es ratsam, den Steinofen als eine Zusatzheizung zu betrachten.

Es ist schwer vorstellbar, wenn man als Berufstätiger erst 4 bis 6 Stunden heizen muss, um das

Wohnzimmer auf 20 º C zu bringen. Die Steinöfen haben eine sehr große Wärmespeicherkapazität.

So kann man auf jeden Fall mit einem Steinofen die Heizkosten erheblich reduzieren. Da die Steinöfen

ein sehr hohes Gewicht haben, ist es dringend ratsam den Steinofen nicht auf der Decke zu bauen.

Entscheidet man sich trotzdem einen Ofen zu bauen, ist es notwendig, die Tragfähigkeit der Decke von

dem Statiker überprüfen zu lassen. Schließlich man will nicht mit dem Ofen durch die Decke im Keller

landen.

Bei der Planung muss man aus der Raumgröße ausgehen.

Wichtig ist dabei der Wärmebedarf. Der Steinofen soll so leistungsfähig sein, um den ganzen Raum beheizen

zu können. Den entsprechenden Wärmebedarf kann man sich von einem erfahrenen Heizungsbauer abschätzen

lassen. Nachdem ist die erforderliche Heizleistung bekannt, ist es wichtig, die Ausführung des Steinofens

zu bestimmen. Bei der Planung des Ofens kann man bei der Bestimmung der Konstruktionsteile aus zwei

Bezugspunkten ausgehen. Ältere Literatur (Barlach) bezieht Bestimmung der Ofenteile, wie Fläche

des Brennraumes, Querschnitte der Züge und andere Teile aus der Mantelfläche des Steinofens.

Man nimmt an, dass 1 m2 Heizfläche eine Wärmeleistung bei einem Normalbetrieb 600 W/m2 leistet.

Andere Methode geht aus dem Energiebedarf heraus und bezieht sich an die Wärmeleistung, die aus einer

bestimmten Holzmenge beim Verbrennen freigesetzt wird.

Um beide Methoden zu veranschaulichen:

Nach Barlach: Wärmebedarf 6 kW/h : 6.000 /600 = 10 m2.

Nach der Holzmenge:

Wärmebedarf 6 kW/h, Nachlegen alle 12 St.:

E= 6 kW*12 St=72 kWh

Freigesetzte Wärmeenergie durch Verbrennung von 1 kg Holz ist 4,0 kWh

Wirksamkeit des Ofens 80%

Gesamte Holzmenge: 72 kWh/(4 kWh/kg *0,8)= 22,5 Kg Brennholz.

Nach dieser Methode muss der Ofen so groß und schwer sein, dass man auf einmal diese menge Brennholz

verfeuern kann, Das Gewicht des Ofens muss so groß sein, dass die Menge der Schamottesteine diese

Menge Energie aufnehmen, speichern und während der vorgeschriebenen Zeit von 12 Stunden ausstrahlen

kann. Dem entsprechend werden die Öfen auch gebaut.

OFENBERECHNUNG NACH BARLACH:

Da hier der Bau des Kachelofens nicht behandelt wird, müssen wir aus den Maßen der Schamottesteine

und Schamotteplatten ausgehen. Da die Schamottesteine(1) eine Abmessung von /L/B/H 250 / 124/64 mm

haben, ist es ratsam, mit der Planung aus der Größe der Schamottesteine und Schamotteplatten auszugehen.

Schamottesteine sind hitzebeständig, haben eine sehr gute Speicherkapazität und geben die Wärme wieder

schnell ab. Für die Planung und Bau des Steinofens kann die Art der Ausführung von den Kachelöfen

übernommen werden.

Man unterscheidet drei Arten: leichte, mittlere und schwere Ausführung, wobei für die Einordnung ist

nicht nur die Wanddicke, sondern auch die Heizfläche zu berücksichtigen.

Ausführungsarten nach Barlach(1):

Wandstärke leichte Öfen mittlere Öfen schwere Öfen

Feuerraum 8,5 bis 10 cm 11 bis 13 cm 14 bis 18 cm

Im ersten Zuge 7 8 8 9 9 12 cm

Im zweiten Zuge 6 7 7 8 10 10 cm

Im dritten Zuge 4,5 5 5 6 6 8 cm

Die Vollwärmedauer

In Std. Bei ° C 9 11 12 14 15 17 Std.

Das Gewicht/qm

Heizfläche 110 125 145 165 180 220 kg/m2

Als Heizfläche wird die gesamte Mantelfläche gerechnet.

Nach der Heizfläche H unterscheidet man (1):

Kleinöfen Leichte Öfen mittelschwere Öfen schwere Öfen

Bis 3 m2 bis 5 m2 bis 10 m2 bis 15 bis 20 m2

Vollwärmedauer

bei einem Anheizen

bei Normaltemperatur 9 9 bis 11 12 bis 14 15 bis 18 Stunden

Ofengewicht kg/m2 110 110 bis 125 145 bis 165 180 bis 220 kg/m2

Die Faustregel lautet: Je schwerer der Ofen ist, desto größer ist die Wärmespeicherkapazität,

desto länger ist die Vollwärmezeit. Es gilt aber, je größer das Gewicht, desto länger ist die Anlaufzeit,

bis der Ofen seine volle Leistung bringt. Bei schwerer Ausführung kann das bis 4 Stunden dauern.

Aus diesem Grund wird in den Steinofen die Heizröhre eingebaut. Die Fläche der Heizröhre soll nach

Barlach 0,2 bis 0,3 der Gesamtheizfläche des Ofens betragen.

Heizleistung in W/m2/h

Heizfläche:

Schwere Ausführung: 700 W

Schwere Ausführung mit Heizröhre 930 W

Mittelschwere Ausführung ohne Heizröhre 930 W

Aus dem Wärmebedarf und Heizleistung kann man die Heizfläche des Steinofens berechnen.

Beispiel:

Wärmebedarf: 3.200 W, Heizleistung 700 W/m2.

Mantelfläche: 3.200/700=4,572 m2=45.720 cm2

Die Züge werden so geführt, dass die Rauchgase ihre Wärme an die Außenwände des Ofens direkt abgeben.

Die Konstruktion des Ofens soll so positioniert und gestaltet werden, dass alle Fläche mit der Raumluft

umströmt werden. Nur so kann man eine volle Heizleistung erreichen. Dies kann man schaffen, indem

der Ofen entweder frei auf dem unterlüfteten Sockel steht, oder dass der Heizkern vollständig ummantelt

wird. In der Ummantelung sollen unten und oben Lüftungsöffnungen eingebaut werden.

Der Feuerraum

Es ist wichtig, mit welchem Brennstoff man heizen will. Für das Heizen kommen heute nur zwei arten

der Brennstoffe infrage. Mann kann entweder Holz oder Briketts verwenden. Für die Verbrennung von Briketts

muss in dem Feuerraum ein Rost eingebaut werden. Für die Größe des Feuerraumes ergeben sich nach Barlach (1)

in Abhängigkeit von dem Brennstoff folgende Maße, die von der gesamten Heizfläche abgeleitet sind:

Waagerechte Querschnittsfläche:

Wandstärke leichte Öfen mittlere Öfen schwere Öfen

Feuerraum 8,5 bis 10 cm 11 bis 13 cm 14 bis 18 cm

Im ersten Zuge 7 8 8 9 9 12 cm

Im zweiten Zuge 6 7 7 8 10 10 cm

Im dritten Zuge 4,5 5 5 6 6 8 cm

Die Vollwärmedauer

In Std. Bei ° C 9 11 12 14 15 17 Std.

Das Gewicht/qm

Heizfläche 110 125 145 165 180 220 kg/m2

Als Heizfläche wird die gesamte Mantelfläche gerechnet.

Nach der Heizfläche H unterscheidet man (1):

Kleinöfen Leichte Öfen mittelschwere Öfen schwere Öfen

Bis 3 m2 bis 5 m2 bis 10 m2 bis 15 bis 20 m2

Vollwärmedauer

bei einem Anheizen

bei Normaltemperatur 9 9 bis 11 12 bis 14 15 bis 18 Stunden

Ofengewicht kg/m2 110 110 bis 125 145 bis 165 180 bis 220 kg/m2

Die Faustregel lautet: Je schwerer der Ofen ist, desto größer ist die Wärmespeicherkapazität,

desto länger ist die Vollwärmezeit. Es gilt aber, je größer das Gewicht, desto länger ist die Anlaufzeit,

bis der Ofen seine volle Leistung bringt. Bei schwerer Ausführung kann das bis 4 Stunden dauern.

Aus diesem Grund wird in den Steinofen die Heizröhre eingebaut. Die Fläche der Heizröhre soll nach

Barlach 0,2 bis 0,3 der Gesamtheizfläche des Ofens betragen.

Heizleistung in W/m2/h

Heizfläche:

Schwere Ausführung: 700 W

Schwere Ausführung mit Heizröhre 930 W

Mittelschwere Ausführung ohne Heizröhre 930 W

Aus dem Wärmebedarf und Heizleistung kann man die Heizfläche des Steinofens berechnen.

Beispiel:

Wärmebedarf: 3.200 W, Heizleistung 700 W/m2.

Mantelfläche: 3.200/700=4,572 m2=45.720 cm2

Die Züge werden so geführt, dass die Rauchgase ihre Wärme an die Außenwände des Ofens direkt abgeben.

Die Konstruktion des Ofens soll so positioniert und gestaltet werden, dass alle Fläche mit der Raumluft

umströmt werden. Nur so kann man eine volle Heizleistung erreichen. Dies kann man schaffen, indem

der Ofen entweder frei auf dem unterlüfteten Sockel steht, oder dass der Heizkern vollständig ummantelt

wird. In der Ummantelung sollen unten und oben Lüftungsöffnungen eingebaut werden.

Der Feuerraum

Es ist wichtig, mit welchem Brennstoff man heizen will. Für das Heizen kommen heute nur zwei arten

der Brennstoffe infrage. Mann kann entweder Holz oder Briketts verwenden. Für die Verbrennung von Briketts

muss in dem Feuerraum ein Rost eingebaut werden. Für die Größe des Feuerraumes ergeben sich nach Barlach (1)

in Abhängigkeit von dem Brennstoff folgende Maße, die von der gesamten Heizfläche abgeleitet sind:

Waagerechte Querschnittsfläche:

Steinkohle, Koks, Braunkohle H/80 bis H/60 cm2

Torf und Holz H/60 bis H/40 cm2

Die Höhe des Brennraumes in cm:

Ofenhöhe Brennraumhöhe

132 cm 50 bis 60 cm

176 cm 65 bis 75 cm

220 cm 80 bis 95 cm

Bei der Festlegung der genauen Abmessungen ist von der Dicke der Ofenwände auszugehen.

Das Verhältnis Länge zu der Breite der lichten Maße des Feuerraumes soll zwischen 1,4 bis 1,6 der Breite sein.

Will man mit Langholz feuern, so soll die Länge um bis 10 cm vergrößert werden.

Auch die Rostfläche leitet Barlach aus der Heizfläche:

Brennstoff Kleinofen mittlerer Ofen großer Ofen

Steinkohle, Koks, Braunkohle H/140 H/150 bis H/160 H/170 bis H/180

Torf und Holz H/160 H/180 H/200

Der Rost soll gegenüber der Schwelle der Ofentür in Abhängigkeit von der Heizfläche

Tiefer liegen.

Die Tiefe beträgt in Abhängigkeit der Heizfläche(1)

H 3 4 5 6 7 8 9 10 12 14 16 18 20 m2

Tiefe 6 7 8 9 10 10 11 11 12 13 14 15 16 cm

Aschfall 12 12 12 13 14 15 16 17 18 19 20 21 22 cm

Will man nur Grundofen bauen, dann entfällt der Einbau des Rostes. Aus praktischen Gründen ist jedoch günstig,

eine Öffnung als Schacht zum Ascheraum einzubauen. Das erleichtert die Reinigung des Feuerraumes. Außerdem

ist es günstig, die Aschentür einzubauen. Soll der Brennstoff gut brennen, ist eine ausreichende Luftzufuhr

notwendig. Werden aber nur eine Ofentür eingebaut, dann ist es notwendig eine Luftzuführung. In der Mitte

der Höhe des Feuerraumes einzubauen. Nur so können die Gase, die beim Verbrennen des Holzes entstehen

energiewirksam im Brennraum vollständig verbrennen.

Bei großen Öfen ist gut für eine Luftzufuhr vom Außen zu sorgen.

Bei den dichten Fenstern kann sich sehr schnell im Innenraum ein Unterdruck bilden,

was die Verbrennung negativ beeinträchtigen kann. Diese bauliche Maßnahme ist bei den offenen Kaminen üblich.

Da in dem Feuerraum beim Verbrennen hohe Temperaturen herrschen, ist bei der Planung und Ausführung auf

die Ausdehnung des Materials zu achten.

Der Ausdehnungskoeffizient

Stahl 0,01 mm/m/°C

Schamotte 0,002 mm/m/°C

Da sich der Ofen beim Anheizen unterschiedlich erwärmt, ist zusätzlich mit inneren Spannungen zu rechnen.

Bei hohen Temperaturen kann es schnell zur Rissbildung kommen. Aus diesem Grund ist es erforderlich vor allem

bei der Ausführung der Brennkammer, Dehnungsfugen einzuplanen und auszuführen. Bei der Ausführung wird

empfohlen zwischen der Wand der Brennkammer und der Ummantelung des Steinofens eine Platte

aus Stahlblech, Dicke 2 mm als Hilfsmittel, als Trennschicht zu verwenden. Nach Abschluss der Bauarbeiten wird

das Stahlblech herausgezogen und bei der nächsten Wand wieder verwendet. Der Steinofen soll von dem Sockel

durch ein Stahlblech, verzinkt, getrennt werden. Diese Zwischenschicht dient als Gleitauflager und verhindert

die Übertragung der Spannungen, die durch die Hitze entstehen auf das Fundament. So vermeidet man

die Rissbildung des Ofensockels. Es ist generell zu beachten, dass durch die Ausdehnung entstandene

Risse sehr schwer zu beseitigen sind. Außer dem wird der Steinofenmantel undicht. Als Abhilfe hat sich

ein Fugenspachtel bewehrt. Die Reparatur ist erst dann auszuführen, wenn der Steinofen an

die "Betriebstemperatur "gebracht worden ist.

Die Züge.

Schwere Ausführung Mittlere Ausführung

cm2 cm2

Rostfläche: H/150 H/120

Überbrand H/230

Fall- und Steigzug (1. Zug) H/150

Horizontale Züge H/200

Letzter Zug H/250

Rauchrohr H/400

Durchbrenner H/2000

Beispiel: Wärmebedarf: 3.410 W:

Schwere Ausführung: 3.410/700 =4,871 m2=48.710 cm2.

Rostfläche: 48.710/150 =325 cm2

Luftzufuhr: 325/5=65 cm2

Überbrand: 48.710/230 =212 cm2

Fall- und Steigzüge: 48.710/150 =324 cm2

Horizontale Züge 48.710/200 =243 cm2

Rauchrohr: 48.710/400 =122 cm2 das entspricht 150 mm Durchmesser

Durchbrenner 48.710/2000 =25 cm2

Ofengewicht: 4,871 m2*165= 803 kg

Die Rostfläche und die Querschnittsfläche des 1. Zuges müssen identisch sein.

Ist die Fläche des Rostes größer, können die Heizgase durch die Ofentür nach Außen entweichen.

Ist der Querschnitt des 1. Zuges größer als die Rostfläche, können die Heizgase noch in den Heizzügen

verbrennen, was zu einer unerwünscht hohen Temperatur in den Zügen führen kann. Auch die Explosion

in den Zügen ist nicht auszuschließen.

Möglichkeiten der Heizzugführung zeigt folgendes Schema:

Querschnitte der Heizzüge nach Bernd Grützmacher(2):

Autor beruft sich auf DIN 4701

Die Werte gelten für Holzbrandkachelöfen als mittelschwere und leichte Ausführung.

Querschnitte der Heizzüge nach Bernd Grützmacher(2):

Autor beruft sich auf DIN 4701

Die Werte gelten für Holzbrandkachelöfen als mittelschwere und leichte Ausführung.

Wärmebedarf in W 2330 2900 3500 4100 4700 5200 5800

Heizfläche:

Mittelschwer m2 2,5 3,1 3,8 4,4 5,0 5,6 6,3

Leicht m2 2,0 2,5 3,0 3,5 4,0 4,5 5,0

1. Heizzug cm2 375 375 500 500 625 625 800

Letzter Heizzug cm2 150 150 200 200 250 250 325

Rauchrohrquerschnitt: cm2 150 150 200 200 250 250 320

Spielraum in der Berechnung der Querschnittsfläche der Heizzüge zeigt folgender vergleich:

1. Heizzug:

Barlach: H= 50 000 cm2/150 =333,3 cm2 H/150

nach Grützmacher(2) : H=50 000/80=625 cm2 H/80

Im Vergleich zum Barlach sind die Querschnittverhältnisse zu der Mantelfläche größer (H/80).

Das hängt davon ab, dass nach barlachscher Berechnung handelt es sich um Kachelöfen, in den man neben Holz

auch mit Kohle und Briketts heizen kann. Es handelt sich, was den Brennstoff betrifft, um 'universell'

verwendbare Kachelöfen. Die Unterschiede in der Verwendung des Brennstoffes zeigt der Autor auf Seite 39:

Kachelgrundofen leichte Bauart:

1. Heizzug:

Wärmebedarf in W 2300 2500 3500 4100 4600 5200

Mantelfläche: m2 2,0 2,5 3,0 3,5 4,0 4,5

Kohle cm2 145 187 205 235 288 312

Holz cm2 300 375 450 525 600 675

Die Unterschiede sollen nicht zu der Verunsicherung führen. Man soll die unterschiedlichen Angaben

als minimale und maximale Querschnittsflächen betrachten. Will man als Brennstoff nur Holz verwenden,

können die Querschnittsflächen größer als beim Barlach ausfallen. Die Rauchgase sind bei der Holzverbrennung‚

"leichter" und somit können die Querschnitte größer sein. Schließlich die Heizzüge müssen so wie

der Schornstein in regelmäßigen Zeitabständen gereinigt werden.

Nach der Faustregel singt die Temperatur der Rauchgase um 50° C / lfm. Die Länge der Züge soll

ungefähr, nach den Erfahrungswerten die Schonsteinhöhe nicht überschreiten.

Diese Fausregel ist jedoch sehr ungenau, siehe unten. Vor der Planung ist es

unbedingt erforderlich den Zustand und Leistung des Schornsteines von dem ortsansässigen

Schornsteinfegermeister zu begutachten. Neben dem Querschnitt ist es erforderlich, auch die gesamte

Länge der Heizzüge zu berücksichtigen. Sind die Züge zu lang, kühlen die Rauchgase zu sehr ab und es

kann zu der Beschädigung des Schornsteines durch die Kondensierung kommen. Die Raumtemperatur im

Brennraum kann auch wesentlich höher liegen und kann leicht auch 700 °C erreichen. All zu hohe

Temperaturen im Brennraum erhöhen die thermische Belastung der gesamten Konstruktion. Man darf nicht vergessen,

dass die Kacheln miteinander verklammert sind, was man bei einem gemauerten Steinofen nicht machen kann.

Außerdem kann es bei verputzter Oberfläche, bei starker Erhitzung zur ungewünschten Rissbildung kommen.

So ist es am günstigsten, die Temperatur im Feuerraum zwischen 250 bis 400° C zu halten.

Nach der Wärmedurchgangsberechnung kann man an der Ofenoberfläche folgende Temperaturen erreichen:

Ofenwand: 12 cm Schamottesteine, Kalkzementputz, Dicke 2 cm: Zimmertemperatur: 20°C

Innenwand im Brennraum Außenwand

250°C 58,60°C

300°C 67,00°C

350°C 75,38°C

400°C 83,77°C

Ofenberechnung nach der Menge des Brennstoffes.

Verfeuert man auf einmal eine größere menge Holz, entsteht auch auf einmal eine große Hitze in dem Steinofen,

die Wände werden auf hohe Temperaturen erhitzt. Je größer der Temperaturunterschied zw. der Ofenwand und

der Zimmertemperatur besteht, desto schneller kühlt der Steinofen ab. So ist die Erwärmung von uns. 12 Stunden

bei gleichem Gewicht nicht gegeben. Aus diesem Grund werden die Steinöfen als Grundöfen gebaut. Diese bestehen

aus einem Brennkern und einer Ofenummantelung.

Die Ummantelung gewährleistet eine verträgliche Wandtemperatur des Ofenmantels und gleichzeitig eine hohe

Speicherkapazität des Steinofens. Auch hier kann man den Steinofen ohne Ummantelung bauen und betreiben.

Nur die Verbrennung des Brennstoffes muss langsamer verlaufen. Dem entsprechend wird auch die Außentemperatur

des Steinofens niedriger sein. Der Hauptunterschied liegt darin, dass die Ofenwand ohne Ummantelung auf eine

höhere Temperatur gebracht wird, dafürkann der Steinofen eine geringere Mantelfläche haben.

Beispiel:

Wird die Temperatur im Brennraum auf 300 º C bei einer Mantelfläche von 8,3 m2 gebracht, so hat die Außenhaut

bei Zimmertemperatur nur 60 º C und der Steinofen hat eine Gesamtleistung 4,28 kW/h.

Bei derselben Temperatur liegt bei einem Steinofen mit der Ummantelung die Außenwandtemperatur bei 44,56°C.

Die Wärmeleistung der Ummantelung sinkt aber auf 2,54 kW/h. Dem entsprechend muss die Ummantelung entweder

größer sein, oder die Innentemperatur im Brennraum muss auf 500°C gebracht werden, um eine vergleichbare

Wärmeleistung zu erreichen.

Das verlangt jedoch eine Brennkammer, in der wir viel Brennholz in kurzer Zeit verbrennen können, um so

hohe Temperaturen zu erreichen.

BERECHNUNG NACH BRENNHOLZBEDARF.

Nach der Berechnung des Wärmeverlustes wird eine Ofenleistung von 6 kW benötigt.

P= 6 kW Nachlegen im Intervall von 8 St.

Energie, die gespeichert werden muss: E= p * T

E=6 kW*8 St =48 kWh

Brennstoffmenge: Bm =E/ Heizwert ? (kg, kWh, kWh/kg)

Bei dem Brennholz liegt der Heizwert nach dem Trockenzustand bei 4 kWh/kg.

Die Leistungsfähigkeit des Steinofens liegt bei 80 %.

Bm=48 kWh / (4 kWh/kg*0,8)=15 kg

Brennraumgröße:

Grundfläche: Fl= md*120, 15+120= 1800 cm2

Seitenverhältnisse: Breite B: Länge L: Höhe H = 1: 2: 3.

Breite= Wurzel von Fl/2= 30 cm, L= 60 cm, v= 90 cm.

Die genauen Abmessungen werden an die Maße der Schamottesteine angepasst so, dass kein Zuschnitt entsteht.

Querschnitt der Züge:

ZF= Hm*25 (kg, cm2) 15*25=375 cm2

Länge der Züge ist gleich zu setzen mit der Länge des Schornsteines.

Luftzufuhr: LZ= Hm*7: 15*7=105 cm2, Zuleitungsrohr hat die gleiche Querschnittsfläche,

was entspricht dem Durchmesser von ca. 12 cm.

Durchbrenner: D=Hm*1,2, minimal jedoch 15 cm2.. 15*1,2 = 18 cm2

Mantelfläche: Es wird angenommen, dass ein Steinofen leistet ungefähr an die 600 W/m2.

Mantelfläche. Das ergibt eine Mantelfläche von

MF= 48/8 =6 kW/h 6000W/h/600 W/h/m2= 10 m2

Minimal empfohlenes Gewicht des Steinofens: GW= Hm*110 (kg, kg)

GW=15*110 = 1650 Kg.

Über die gespeicherte Energie:

GW=E/(100 °C * c)

c Wärmekapazität des Schamottesteines, also eine Fähigkeit des Materials Wärme zu speichern.

GW=48 kWh/ (100°C*0,28Wh/kg)=1700 kg.

Bei der Erwärmung des Steinofens um 100°C sollte sich das Ofengewicht zwischen 1650 bis 1700 kg bewegen.

Da die Außenwände des Steinofens die Temperatur von 80° C nicht überschreiten sollen,

kann die Außenwand, somit die Schamottesteine nicht heißer sein, als ca. 100° C.

Zum Vergleich nach Barlach sollte das Gesamtgewicht bei 10*165=1650 kg liegen, was den Erfahrungswerten

genau entspricht. Allerdings Barlach rechnen mit einem Nachlegen in 12 Stunden, unsere Berechnung geht

jedoch von 8 Stunden aus. Barlachs Werte legen als Grundlage Brennstoffe aller Art, wie Steinkohle, Braunkohle,

Holz und vor allem Kohlebriketts. Daraus resultiert auch der Zeitunterschied von 4 Stunden.

HOLZ ALS BRENNSTOFF

Wie die Heizleistung eines Steinofens von der Feuchtigkeit des Brennholzes abhängig ist, zeigt nachstehende

Tabelle. Frisch gefälltes Holz hat eine Feuchtigkeit 50% und mehr. Durch Trocknung auf der Luft singt

die Feuchtigkeit des Brennholzes nach 200 Tagen auf 15, bis 20 %.

Die Feuchtigkeit des Brennholzes, falls das im Freien, überdacht, gelagert wird, verändert sich

zwischen 15% im Sommer und 20 % im Winter. Das hängt von der relativen Luftfeuchtigkeit ab.

Im Sommer ist sie niedrig, im Wintermonat ist sie höher. Da wir jedoch in den Wintermonaten heizen,

ist der Feuchtigkeitsgrad bei 20 % anzusetzen. Nach der Faustregel trocknet ein Schnittholz

jährlich 1 cm in die Tiefe. Das bedeutet, dass eine Diele 4,5 cm dick trocknen auf der Luft 2 Jahre.

Wenn also jemand nur mit Holz heizen will, muss zwangläufig eine doppelte Menge Holz lagern.

Will man schon getrocknetes Holz kaufen, muss man davon ausgehen, dass eine bestimmte Energie in

die Trocknung geflossen ist, was den Kaufpreis erheblich erhöht. So verbrennt man eigentlich

die gleiche Menge Holz. Ein Teil wird für die Trocknung verbraucht und ein Teil im Ofen beim Heizen.

Die Abhängigkeit der Wärmeleistung von der Feuchtigkeit des Brennholzes gibt nachstehende Übersicht:

Feuchtigkeit Brennwert Brennwert

[%] [MJ/kg] kWh/kg

Brennholz

0,00 18,56 5,20

10,00 16,40 4,59

20,00 14,28 4,00

30,00 12,18 3,41

40,00 10,10 2,83

50,00 8,10 2,27

Hackschnitzel

10,00 16,40 4,59

20,00 14,28 4,00

30,00 12,18 3,41

40,00 10,10 2,83

Menge des Brennholzes bei verschiedener Feuchtigkeit. Die Wärmeleistung des Ofens

Liegt konstant bei 80 %.

Feuchtigkeit:

20% Bm=48 kWh/(4 kWh/kg*0,8)=15 kg

30% Bm=48/(3,41*0,8) =17,60 kg

40% Bm=48/(2,83*0,8)= 21,23 kg

Beide Methoden gehen bei der Bestimmung der Steinöfen aus Erfahrungswerten, die sich durch lange Tradition

im Ofenbau bewehrt haben. Versuche den Ofenbau auf physikalische Rechenverfahren zu stellen haben gezeigt,

dass die Erfahrungswerte auch heute sehr gut praktikabel sind.

BAU DES STEINOFENS

Als Baumaterial wird hauptsächlich Schamotte verwenden. Auf dem Markt kann man Schamottesteine, sowie

auch Formstücke aus diesem Material erwerben. Schamottesteine und Platten haben für den Bau eines Steinofens

die besten Eigenschaften.

Das betrifft vor allem die Wärmeleitfähigkeit und Wärmespeicherkapazität. Diese ermöglicht die im Brennraum

erzeugte Wärme wirksam zu speichern und langsam an die Umgebung zurück zu geben.

Die Schamotte Steine werden in der Regel in folgenden Maßen hergestellt. Außer den Schamotteziegeln verwendet

man Schamotteplatten. Diese werden verwendet für die Herstellung der Heizzüge sowie für die Auskleidung

des Feuerraumes und der Züge. Bei dem Bau ist es wichtig, die Züge im Ofen so einzubauen, dass die Trennwände

auch stabil bleiben. Mit Hilfe von Schamotteplatten werden erforderliche Auflager geschaffen.

Auch die seitliche Befestigung wird auf diese Weise bewerkstelligt.

MÖRTEL

Als Verbindungsmaterial wird ein feuerfester Mörtel verwendet. Herkömmlichen Kalk- oder Kalkzementmörtel

sind wegen der hohen Temperaturen zum Mauern ungeeignet. Zum Mauern und Unterfütterung der Schamotteplatten

kann man auch Lehmmörtel gut verwenden.

Vorbereitung des Lehmmörtels:

Es gilt, dass jeder Ofenbauer ein eigenes Rezept für die Herstellung des Lehmmörtels hat. Im Prinzip handelt

es sich um eine Mischung von Lehm und Sand. Soll der Lehmmörtel für hohe Temperaturen verwendet, kommen

anstatt Sand Ziegelmehl oder Schamottemehl zur Verwendung. Um den Lehmmörtel feuerfest und gleichzeitig

dem Mörtel eine gute Bindungsqualität zu verleihen, wird bei der Vorbereitung Wasserglas beigemischt.

Die Fachliteratur empfiehlt folgende Rezeptur:(3)

Lehm wird in einem Bottich mit Wasser aufgeweicht und anschließend, ca. nach 6 Stunden zu einem breiigen

Gemisch verarbeitet. Auf ein Teil des Lehms werden ca. 2 Teile Feinsand zugegeben. Das richtige

Mischverhältnis wird mit einer Maurerkelle geprüft. Haftet, klebt der Mörtel nicht an der Kalle,

ist das richtige Mischverhältnis erreicht. Anstatt Sand kann auch Schamottemehl oder Ziegelmehl verwendet

werden. Auf diese Menge wird schließlich 0,1 bis 0,2 Teile Wasserglas zugegeben. Das Gemisch wird dann

dünnflüssiger. Darum sollte man zu erst weniger Wasser zugeben. Benutzt man Wasserglas, ist es erforderlich

in Handschuhen und Schutzbrille zu arbeiten. Wasserglas ist aggressiv. Ein Gemisch aus Schamottemehl und

Wasserglas gibt einen feuerfesten Mörtel zum Ausmauern von Brennräumen und zum Verfugen der Schamotteplatten,

die hohen Temperaturen ausgesetzt werden. Für das Mauern der Ofenwände, sowie für die Ausfütterung mit den

Schamotteplatten muss der Mörtel so dünn sein, das die Ziegelsteine unmittelbar nach der Verbindung aufeinander

Haften bleiben. Das prüft man so, dass man auf einen Stein den Mörtel aufträgt und den Anderen leicht andrückt.

Bleiben die Steine beim Umdrehen aufeinander haften, hat der Mörtel eine richtige Konsistenz erreicht.

Ein hitzebeständiger Mörtel kann man aus fein gemahlenem Schamottemehl, Ziegelmehl,oder Kehrsand aus Basalt

unter Zugabe von Wasserglas selber herstellen.

FEUERFESTER BETON

Für die Herstellung von den Betonkonstruktionen, die den Temperaturen unter 700°C Ausgesetzt sind, genügt

herkömmlicher Sand. Am besten geeignet sich Sand aus Basalt,den man im Baugeschäft als Basalt-Kehrsand kaufen

kann. Quarzsand oder Sande aus Granit sind nicht geeignet. In den Quarzkörnen bilden sich bei hohen

Temperaturen Risse, Granitsand dagegen bei hohen Temperaturen schrumpft. Für die Temperaturen

im Bereich von 800 bis 1000°C kann man folgende Materiale verwenden:

Gemahlene Hochofenschlacke, Schamottemehl oder Ziegelmehl, Blehton. Auch Flugasche ist ein gutes Material.

Portlandzement ist als Bindemittel nicht geeignet. Dieser verliert nach der Erhitzung chemisch gebundenes

Wasser. Aus diesem Grund kann man als Bindemittel Tonerdezement oder Hochofenzement verwenden.

Die Temperaturbeständigkeit kann man durch Zugabe vom Wasserglas erhöhen. Will man Wasserglas verwenden,

muss die Betonmischung einen hohen Anteil an Feinpartikeln beinhalten. Es ist darauf zu achten,

dass Ziegelmehl, Schammotte Mehl fein gemahlen wird. Durch den Brennvorgang (ca. 600° C) wandelt das

Wasserglas die Betonkonstruktion in einen Stein um. Der Hersteller (4) empfiehlt als Zugabe Wasserglas

im Verhältnis 1:100.Es ist jedoch notwendig erst eine probe anzufertigen. Die Zugabe von Wasserglas

beschleunigt den Verhärtungsvorgang Je nach der Verwendung wird vom Hersteller eine Zugabe

vom Wasserglas maximal bis zu 5% zu steigern. Nach dem Aushärten muss die Konstruktion langsam

erhitzt werden. Durch die Erhitzung wird das Wasser beseitigt. Wurde Wasserglas in die Betonmischung

beigegeben, kommt es bei der Erhitzung der Konstruktion zu der Versteinerung. Es ist generell zu beachten,

dass alle Hitzebeständige Betonkonstruktionen verlieren nach der Erhitzung an Festigkeit. Das ist bei

der Dimensionierung zu berücksichtigen. Der Festigkeitsverlust fällt bei der Verwendung von Wasserglas

am geringsten aus. Will man bei dem Ofenbau hitzebeständigen Beton verwenden, soll man keine räumlich

geschlossenen Konstruktionsteile anfertigen. Es kann zu der Rissbildung kommen. Dafür ist hitzebeständiger

Beton für den Bau von kleinen Gewölben und Platten sehr gut geeignet.

OBERFLÄCHENBEHANDLUNG:

Ist der Steinofen fertig, soll er auch verputzt werden. Die Außenwände werden entweder mit Lehmputz oder

mit Kalkzementputz, glatt gerieben verkleidet. Hier ist es auf die Ausdehnung der Ofenkonstruktion zu achten.

Werden die Ofenwände auf die ‚Betriebstemperatur' erhitzt, dehnt sich die Konstruktion aus und es entstehen

in dem Putz unerwünschte Risse. So kann es mit der Zeit dazu kommen, dass sich die Putzverkleidung von

dem Untergrund löst, und fällt ab. Es ist jedoch generell zu Kenntnis nehmen, dass es bei jedem Steinofen mit

der Zeit zu einer Rissbildung kommt. Die Rissbildung kann man jedoch vermeiden, indem man als Putzträger

Maschendraht verwendet. Als beste Lösung hat sich folgende Konstruktion bewährt. Die Außenseite des Steinofens

wird mit drei- bis vierfacher Schicht aus Alufolie umwickelt. Anschließend wird an die Wand Maschendraht

befestigt.

Der Steinofen wird erhitzt und anschließend wird die Putzschicht aus Kalkzementputz mindestens 3 cm dick

aufgetragen. Da die Putzschicht durch die Hitze schnell austrocknet, ist es wichtig, diese mit Wasser fein

zu besprühen. So erreicht der Zement, seine richtige Härte.

Die Aluschicht bildet eine Trennschicht, die eine feste Verbindung mit dem Untergrund vermeidet.

So übertragen sich die Kräfte, die bei der Ausdehnung des Untergrundes entstehen, nicht auf

die Putzkonstruktion. Das Erhitzen und anschließende Ausdehnung der Ofenwand Schafft bei der Auskühlung

die notwendige Fuge, einen Zwischenraum, in dem sich der Ofen bei der Erhitzung ausdehnen kann.

Dickere Mörtelschicht in Kombination mit dem Maschendraht als Bewehrung bildet eine stabile und harte Schale,

die als Untergrund für den Feinputz aus Kalkputz dient. Auf ähnliche Weise kann man auch Lehmputz verwenden.

dieser jedoch beim Austrocknen reißt. Die Risse lassen sich jedoch sehr einfach mit Lehmputz wieder schließen.

Als Anstrich geeignet sich am besten Kalk.

DAS HEIZEN

Nach der Fertigstellung des Steinofens muss die Konstruktion austrocknen. Die ersten Versuche in dem Ofen

zu heizen müssen sehr behutsam vorgenommen werden.

Man steigt in mehreren Heizvorgängen die Innentemperatur im Ofen. Es ist wichtig, die Restfeuchtigkeit

langsam verdampfen zu lassen. Bei einer am Anfang zu hohen Temperatur kann es durch die abrupte

Dampfbildung zur Beschädigung der Konstruktionsteile kommen.

Unter dem Begriff Innentemperatur des Steinofens wird, wie oben erwähnt, nicht die Temperatur in der Glut

direkt gemeint, sondern die Temperatur der Heizgase in dem Feuerraum. Diese kann man mit Hilfe von einem

Thermometer im Messbereich bis 500° C kontrollieren. Am besten soll der Thermometer entweder hoch

im Feuerraum, oder im ersten Zug eingebaut werden Das verlangt eine behutsame Verfeuerung der ausgerechneten Holzmenge.

Ist die Temperatur erreicht und die Konstruktion durchgewärmt, schließt man die Luftzufuhr und

die Drosselklappe im Rauchrohr, sobald sich im Feuerraum nur glühende Restteile des Brennholzes befinden.

Das verlangt eine längere Zeit, bis der Steinofen eine Betriebstemperatur erreich, führt jedoch dazu,

dass sich die gesamte Konstruktion langsam durchwärmt. Das hat den Vorteil, dass die innere Spannung,

die durch eine rasante Erwärmung entsteht, vermindert werden kann, was zu einer längeren Lebensdauer

des Steinofens führt. Es ist zwecklos große Menge des Holzes auf einmal, ohne nachlegen zu verbrennen.

Durch eine zu große Hitze geht die produzierte Wärme durch eine zu hohe Temperatur der Rauchgase verloren

und der Steinofen arbeitet nicht effektiv. Wird zu viel Brennstoff auf einmal nachgelegt,

kann das im Extremfall zu einer Zerstörung des Ofens führen.

(1) Barlach, Hans, Tabellen zur überschläglichen Bestimmung der Heizflächen vollwertiger

Kachelöfen nach der Länge der Außenwände (1927)

(2) Bernd Grützmacher, Kachelofenbau, Planung, Konstruktion, Beispiele

(3) Peter Havaš, Vladimír Institoris Krby a kachlová kamna

(4)http://www.vodnisklo.cz/view.php?cisloaktuality=2010080601

(5)G. Baumgartner,H. Hofbaueret. al.,Bemessung von Kachelöfen

Links:

schöne Ofentüren

Baumgartner,H. Hofbaueret. al.,Bemessung von Kachelöfen

Die Ummantelung gewährleistet eine verträgliche Wandtemperatur des Ofenmantels und gleichzeitig eine hohe

Speicherkapazität des Steinofens. Auch hier kann man den Steinofen ohne Ummantelung bauen und betreiben.

Nur die Verbrennung des Brennstoffes muss langsamer verlaufen. Dem entsprechend wird auch die Außentemperatur

des Steinofens niedriger sein. Der Hauptunterschied liegt darin, dass die Ofenwand ohne Ummantelung auf eine

höhere Temperatur gebracht wird, dafürkann der Steinofen eine geringere Mantelfläche haben.

Beispiel:

Wird die Temperatur im Brennraum auf 300 º C bei einer Mantelfläche von 8,3 m2 gebracht, so hat die Außenhaut

bei Zimmertemperatur nur 60 º C und der Steinofen hat eine Gesamtleistung 4,28 kW/h.

Bei derselben Temperatur liegt bei einem Steinofen mit der Ummantelung die Außenwandtemperatur bei 44,56°C.

Die Wärmeleistung der Ummantelung sinkt aber auf 2,54 kW/h. Dem entsprechend muss die Ummantelung entweder

größer sein, oder die Innentemperatur im Brennraum muss auf 500°C gebracht werden, um eine vergleichbare

Wärmeleistung zu erreichen.

Das verlangt jedoch eine Brennkammer, in der wir viel Brennholz in kurzer Zeit verbrennen können, um so

hohe Temperaturen zu erreichen.

BERECHNUNG NACH BRENNHOLZBEDARF.

Nach der Berechnung des Wärmeverlustes wird eine Ofenleistung von 6 kW benötigt.

P= 6 kW Nachlegen im Intervall von 8 St.

Energie, die gespeichert werden muss: E= p * T

E=6 kW*8 St =48 kWh

Brennstoffmenge: Bm =E/ Heizwert ? (kg, kWh, kWh/kg)

Bei dem Brennholz liegt der Heizwert nach dem Trockenzustand bei 4 kWh/kg.

Die Leistungsfähigkeit des Steinofens liegt bei 80 %.

Bm=48 kWh / (4 kWh/kg*0,8)=15 kg

Brennraumgröße:

Grundfläche: Fl= md*120, 15+120= 1800 cm2

Seitenverhältnisse: Breite B: Länge L: Höhe H = 1: 2: 3.

Breite= Wurzel von Fl/2= 30 cm, L= 60 cm, v= 90 cm.

Die genauen Abmessungen werden an die Maße der Schamottesteine angepasst so, dass kein Zuschnitt entsteht.

Querschnitt der Züge:

ZF= Hm*25 (kg, cm2) 15*25=375 cm2

Länge der Züge ist gleich zu setzen mit der Länge des Schornsteines.

Luftzufuhr: LZ= Hm*7: 15*7=105 cm2, Zuleitungsrohr hat die gleiche Querschnittsfläche,

was entspricht dem Durchmesser von ca. 12 cm.

Durchbrenner: D=Hm*1,2, minimal jedoch 15 cm2.. 15*1,2 = 18 cm2

Mantelfläche: Es wird angenommen, dass ein Steinofen leistet ungefähr an die 600 W/m2.

Mantelfläche. Das ergibt eine Mantelfläche von

MF= 48/8 =6 kW/h 6000W/h/600 W/h/m2= 10 m2

Minimal empfohlenes Gewicht des Steinofens: GW= Hm*110 (kg, kg)

GW=15*110 = 1650 Kg.

Über die gespeicherte Energie:

GW=E/(100 °C * c)

c Wärmekapazität des Schamottesteines, also eine Fähigkeit des Materials Wärme zu speichern.

GW=48 kWh/ (100°C*0,28Wh/kg)=1700 kg.

Bei der Erwärmung des Steinofens um 100°C sollte sich das Ofengewicht zwischen 1650 bis 1700 kg bewegen.

Da die Außenwände des Steinofens die Temperatur von 80° C nicht überschreiten sollen,

kann die Außenwand, somit die Schamottesteine nicht heißer sein, als ca. 100° C.

Zum Vergleich nach Barlach sollte das Gesamtgewicht bei 10*165=1650 kg liegen, was den Erfahrungswerten

genau entspricht. Allerdings Barlach rechnen mit einem Nachlegen in 12 Stunden, unsere Berechnung geht

jedoch von 8 Stunden aus. Barlachs Werte legen als Grundlage Brennstoffe aller Art, wie Steinkohle, Braunkohle,

Holz und vor allem Kohlebriketts. Daraus resultiert auch der Zeitunterschied von 4 Stunden.

HOLZ ALS BRENNSTOFF

Wie die Heizleistung eines Steinofens von der Feuchtigkeit des Brennholzes abhängig ist, zeigt nachstehende

Tabelle. Frisch gefälltes Holz hat eine Feuchtigkeit 50% und mehr. Durch Trocknung auf der Luft singt

die Feuchtigkeit des Brennholzes nach 200 Tagen auf 15, bis 20 %.

Die Feuchtigkeit des Brennholzes, falls das im Freien, überdacht, gelagert wird, verändert sich

zwischen 15% im Sommer und 20 % im Winter. Das hängt von der relativen Luftfeuchtigkeit ab.

Im Sommer ist sie niedrig, im Wintermonat ist sie höher. Da wir jedoch in den Wintermonaten heizen,

ist der Feuchtigkeitsgrad bei 20 % anzusetzen. Nach der Faustregel trocknet ein Schnittholz

jährlich 1 cm in die Tiefe. Das bedeutet, dass eine Diele 4,5 cm dick trocknen auf der Luft 2 Jahre.

Wenn also jemand nur mit Holz heizen will, muss zwangläufig eine doppelte Menge Holz lagern.

Will man schon getrocknetes Holz kaufen, muss man davon ausgehen, dass eine bestimmte Energie in

die Trocknung geflossen ist, was den Kaufpreis erheblich erhöht. So verbrennt man eigentlich

die gleiche Menge Holz. Ein Teil wird für die Trocknung verbraucht und ein Teil im Ofen beim Heizen.

Die Abhängigkeit der Wärmeleistung von der Feuchtigkeit des Brennholzes gibt nachstehende Übersicht:

Feuchtigkeit Brennwert Brennwert

[%] [MJ/kg] kWh/kg

Brennholz

0,00 18,56 5,20

10,00 16,40 4,59

20,00 14,28 4,00

30,00 12,18 3,41

40,00 10,10 2,83

50,00 8,10 2,27

Hackschnitzel

10,00 16,40 4,59

20,00 14,28 4,00

30,00 12,18 3,41

40,00 10,10 2,83

Menge des Brennholzes bei verschiedener Feuchtigkeit. Die Wärmeleistung des Ofens

Liegt konstant bei 80 %.

Feuchtigkeit:

20% Bm=48 kWh/(4 kWh/kg*0,8)=15 kg

30% Bm=48/(3,41*0,8) =17,60 kg

40% Bm=48/(2,83*0,8)= 21,23 kg

Beide Methoden gehen bei der Bestimmung der Steinöfen aus Erfahrungswerten, die sich durch lange Tradition

im Ofenbau bewehrt haben. Versuche den Ofenbau auf physikalische Rechenverfahren zu stellen haben gezeigt,

dass die Erfahrungswerte auch heute sehr gut praktikabel sind.

BAU DES STEINOFENS

Als Baumaterial wird hauptsächlich Schamotte verwenden. Auf dem Markt kann man Schamottesteine, sowie

auch Formstücke aus diesem Material erwerben. Schamottesteine und Platten haben für den Bau eines Steinofens

die besten Eigenschaften.

Das betrifft vor allem die Wärmeleitfähigkeit und Wärmespeicherkapazität. Diese ermöglicht die im Brennraum

erzeugte Wärme wirksam zu speichern und langsam an die Umgebung zurück zu geben.

Die Schamotte Steine werden in der Regel in folgenden Maßen hergestellt. Außer den Schamotteziegeln verwendet

man Schamotteplatten. Diese werden verwendet für die Herstellung der Heizzüge sowie für die Auskleidung

des Feuerraumes und der Züge. Bei dem Bau ist es wichtig, die Züge im Ofen so einzubauen, dass die Trennwände

auch stabil bleiben. Mit Hilfe von Schamotteplatten werden erforderliche Auflager geschaffen.

Auch die seitliche Befestigung wird auf diese Weise bewerkstelligt.

MÖRTEL

Als Verbindungsmaterial wird ein feuerfester Mörtel verwendet. Herkömmlichen Kalk- oder Kalkzementmörtel

sind wegen der hohen Temperaturen zum Mauern ungeeignet. Zum Mauern und Unterfütterung der Schamotteplatten

kann man auch Lehmmörtel gut verwenden.

Vorbereitung des Lehmmörtels:

Es gilt, dass jeder Ofenbauer ein eigenes Rezept für die Herstellung des Lehmmörtels hat. Im Prinzip handelt

es sich um eine Mischung von Lehm und Sand. Soll der Lehmmörtel für hohe Temperaturen verwendet, kommen

anstatt Sand Ziegelmehl oder Schamottemehl zur Verwendung. Um den Lehmmörtel feuerfest und gleichzeitig

dem Mörtel eine gute Bindungsqualität zu verleihen, wird bei der Vorbereitung Wasserglas beigemischt.

Die Fachliteratur empfiehlt folgende Rezeptur:(3)

Lehm wird in einem Bottich mit Wasser aufgeweicht und anschließend, ca. nach 6 Stunden zu einem breiigen

Gemisch verarbeitet. Auf ein Teil des Lehms werden ca. 2 Teile Feinsand zugegeben. Das richtige

Mischverhältnis wird mit einer Maurerkelle geprüft. Haftet, klebt der Mörtel nicht an der Kalle,

ist das richtige Mischverhältnis erreicht. Anstatt Sand kann auch Schamottemehl oder Ziegelmehl verwendet

werden. Auf diese Menge wird schließlich 0,1 bis 0,2 Teile Wasserglas zugegeben. Das Gemisch wird dann

dünnflüssiger. Darum sollte man zu erst weniger Wasser zugeben. Benutzt man Wasserglas, ist es erforderlich

in Handschuhen und Schutzbrille zu arbeiten. Wasserglas ist aggressiv. Ein Gemisch aus Schamottemehl und

Wasserglas gibt einen feuerfesten Mörtel zum Ausmauern von Brennräumen und zum Verfugen der Schamotteplatten,

die hohen Temperaturen ausgesetzt werden. Für das Mauern der Ofenwände, sowie für die Ausfütterung mit den

Schamotteplatten muss der Mörtel so dünn sein, das die Ziegelsteine unmittelbar nach der Verbindung aufeinander

Haften bleiben. Das prüft man so, dass man auf einen Stein den Mörtel aufträgt und den Anderen leicht andrückt.

Bleiben die Steine beim Umdrehen aufeinander haften, hat der Mörtel eine richtige Konsistenz erreicht.

Ein hitzebeständiger Mörtel kann man aus fein gemahlenem Schamottemehl, Ziegelmehl,oder Kehrsand aus Basalt

unter Zugabe von Wasserglas selber herstellen.

FEUERFESTER BETON

Für die Herstellung von den Betonkonstruktionen, die den Temperaturen unter 700°C Ausgesetzt sind, genügt

herkömmlicher Sand. Am besten geeignet sich Sand aus Basalt,den man im Baugeschäft als Basalt-Kehrsand kaufen

kann. Quarzsand oder Sande aus Granit sind nicht geeignet. In den Quarzkörnen bilden sich bei hohen

Temperaturen Risse, Granitsand dagegen bei hohen Temperaturen schrumpft. Für die Temperaturen

im Bereich von 800 bis 1000°C kann man folgende Materiale verwenden:

Gemahlene Hochofenschlacke, Schamottemehl oder Ziegelmehl, Blehton. Auch Flugasche ist ein gutes Material.

Portlandzement ist als Bindemittel nicht geeignet. Dieser verliert nach der Erhitzung chemisch gebundenes

Wasser. Aus diesem Grund kann man als Bindemittel Tonerdezement oder Hochofenzement verwenden.

Die Temperaturbeständigkeit kann man durch Zugabe vom Wasserglas erhöhen. Will man Wasserglas verwenden,

muss die Betonmischung einen hohen Anteil an Feinpartikeln beinhalten. Es ist darauf zu achten,

dass Ziegelmehl, Schammotte Mehl fein gemahlen wird. Durch den Brennvorgang (ca. 600° C) wandelt das

Wasserglas die Betonkonstruktion in einen Stein um. Der Hersteller (4) empfiehlt als Zugabe Wasserglas

im Verhältnis 1:100.Es ist jedoch notwendig erst eine probe anzufertigen. Die Zugabe von Wasserglas

beschleunigt den Verhärtungsvorgang Je nach der Verwendung wird vom Hersteller eine Zugabe

vom Wasserglas maximal bis zu 5% zu steigern. Nach dem Aushärten muss die Konstruktion langsam

erhitzt werden. Durch die Erhitzung wird das Wasser beseitigt. Wurde Wasserglas in die Betonmischung

beigegeben, kommt es bei der Erhitzung der Konstruktion zu der Versteinerung. Es ist generell zu beachten,

dass alle Hitzebeständige Betonkonstruktionen verlieren nach der Erhitzung an Festigkeit. Das ist bei

der Dimensionierung zu berücksichtigen. Der Festigkeitsverlust fällt bei der Verwendung von Wasserglas

am geringsten aus. Will man bei dem Ofenbau hitzebeständigen Beton verwenden, soll man keine räumlich

geschlossenen Konstruktionsteile anfertigen. Es kann zu der Rissbildung kommen. Dafür ist hitzebeständiger

Beton für den Bau von kleinen Gewölben und Platten sehr gut geeignet.

OBERFLÄCHENBEHANDLUNG:

Ist der Steinofen fertig, soll er auch verputzt werden. Die Außenwände werden entweder mit Lehmputz oder

mit Kalkzementputz, glatt gerieben verkleidet. Hier ist es auf die Ausdehnung der Ofenkonstruktion zu achten.

Werden die Ofenwände auf die ‚Betriebstemperatur' erhitzt, dehnt sich die Konstruktion aus und es entstehen

in dem Putz unerwünschte Risse. So kann es mit der Zeit dazu kommen, dass sich die Putzverkleidung von

dem Untergrund löst, und fällt ab. Es ist jedoch generell zu Kenntnis nehmen, dass es bei jedem Steinofen mit

der Zeit zu einer Rissbildung kommt. Die Rissbildung kann man jedoch vermeiden, indem man als Putzträger

Maschendraht verwendet. Als beste Lösung hat sich folgende Konstruktion bewährt. Die Außenseite des Steinofens

wird mit drei- bis vierfacher Schicht aus Alufolie umwickelt. Anschließend wird an die Wand Maschendraht

befestigt.

Der Steinofen wird erhitzt und anschließend wird die Putzschicht aus Kalkzementputz mindestens 3 cm dick

aufgetragen. Da die Putzschicht durch die Hitze schnell austrocknet, ist es wichtig, diese mit Wasser fein

zu besprühen. So erreicht der Zement, seine richtige Härte.

Die Aluschicht bildet eine Trennschicht, die eine feste Verbindung mit dem Untergrund vermeidet.

So übertragen sich die Kräfte, die bei der Ausdehnung des Untergrundes entstehen, nicht auf

die Putzkonstruktion. Das Erhitzen und anschließende Ausdehnung der Ofenwand Schafft bei der Auskühlung

die notwendige Fuge, einen Zwischenraum, in dem sich der Ofen bei der Erhitzung ausdehnen kann.

Dickere Mörtelschicht in Kombination mit dem Maschendraht als Bewehrung bildet eine stabile und harte Schale,

die als Untergrund für den Feinputz aus Kalkputz dient. Auf ähnliche Weise kann man auch Lehmputz verwenden.

dieser jedoch beim Austrocknen reißt. Die Risse lassen sich jedoch sehr einfach mit Lehmputz wieder schließen.

Als Anstrich geeignet sich am besten Kalk.

DAS HEIZEN

Nach der Fertigstellung des Steinofens muss die Konstruktion austrocknen. Die ersten Versuche in dem Ofen

zu heizen müssen sehr behutsam vorgenommen werden.

Man steigt in mehreren Heizvorgängen die Innentemperatur im Ofen. Es ist wichtig, die Restfeuchtigkeit

langsam verdampfen zu lassen. Bei einer am Anfang zu hohen Temperatur kann es durch die abrupte

Dampfbildung zur Beschädigung der Konstruktionsteile kommen.

Unter dem Begriff Innentemperatur des Steinofens wird, wie oben erwähnt, nicht die Temperatur in der Glut

direkt gemeint, sondern die Temperatur der Heizgase in dem Feuerraum. Diese kann man mit Hilfe von einem